3D принтер BluePrinter, его возможности, преимущества новейшей технологии 3d

3D принтер BluePrinter, его возможности, преимущества новейшей технологии 3d

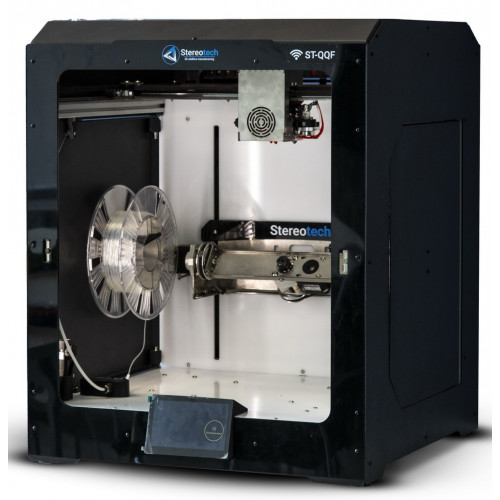

Относительно недавно среди промышленных 3D принтеров в ценовой категории до 25 тысяч евро появилось принципиально новое решение – 3D принтер BluePrinter, выполненный на базе совершенно новой технологии 3D печати SHS.

Купить 3D принтер BluePrinter в полной комплектации с периферийным оборудованием и запасом пластика можно менее чем за 1,5 млн. рублей. При этом 3D модели, выращенные на нем, как заявляет производитель по качеству и свойствам сопоставимы с 3Д моделями, полученными лазерным спеканием (технология SLS) на промышленном оборудовании для аддитивного производства.

Так ли это на самом деле, попробуем разобраться в данном материале, а также сравним возможности трехмерного принтера BluePrinter с 3D принтерами в данной ценовой категории, построенные по другой технологии 3D печати.

Сначала коротко о том, как позиционируют 3D принтер сами разработчики. BluePrinter сравнительно молодая организация, но специалисты, работающие в компании, стояли у истоков 3D печати, имеют огромный опыт работы, являются разработчиками популярных на сегодняшний день 3D технологий. Проанализировав спрос и цены на 3Д печать, специалисты BluePrinter пришли к выводу, что наиболее перспективной в промышленном секторе технологией 3D печати является метод селективного лазерного спекания или SLS. Изделия при SLS 3D-печати получаются одинаково хорошо независимо от пространственного размещения в рабочей камере, нет потерь материала на поддержку, модели прочные, хорошо справляются с температурными нагрузками. Но! Стоимость подобных установок от 10 млн. рублей, для эксплуатации необходимо специальное помещение с хорошей вентиляцией, шумоизоляцией, подводкой азота.

Разработчики BluePrinter поставили перед собой цель – создать офисный 3D притер, в подъемной для широкого круга пользователей ценовой категории, который будет способен выпускать детали сопоставимые с SLS. Собственно так появился 3D принтер BluePrinter, вполне соответствующий замыслам разработчиков!

Для тестовой 3D печати были выбраны модели заказчиков, работающих в разных областях

Применение в промышленности

- 3D печать прототипа корпуса прибора

- 3D печать технологической сборки

Арт дизайн

- 3d печать авторской модели

Проект «Мини Я»

- 3D печать фигурки человека по данным. Полученным 3D сканированием

3D принтер в образовании

Архитектурный макет

Вот такие изделия получили на BluePrinter

Выводы, к которым пришли инженеры 3D Format. Действительно BluePrinter полностью соответствует замыслу разработчиков. Можно с уверенностью сказать, что 3D принтер BluePrinter стоит классом выше, чем все остальные машины в данной ценовой категории:

- Печать из композитного материала на основе гипса 3D Systems ProJet 160/Z Corporation Zprinter 150, 3D Systems ProJet 260/Z Corporation Zprinter 250, 3D Systems ProJet 360/Z Corporation Zprinter 350.

- Печать из фоточувствительного полимера с использованием многосопельной печатающей головки и вымываемым материалом поддержки.

Можно изготавливать конечные изделия существует возможность использовать модели не только как прототипы, но и как конечные изделия. Например, модель, выращенная на 3D Systems ProJet 260, очень хрупкая. Для придания жесткости надо делать специальную пропитку, мало того что это вредно для оператора, но это дополнительное время, плюс прочная пленка создается только на поверхности, если гипсовую модель уронить она расколется…

1) Можно изготавливать сложные изделия Модели выращиваются внутри камеры из порошка (также как в SLSгипсовой технологии), не требуется простраивать никакие поддержки, поэтому можно строить сколь угодно сложные изделия и технологические многокомпонентные изделия в сборе.

2) Низкая себестоимость 3D печати – для изготовления моделей нужен только пластик и ничего не идет

в отходы. Для печати на 3D принтере ProJet 260 нужен композитный материал (гипс) – он стоит столько же, как и пластик для BluePrinter, плюс для ProJet нужен клей (недешевый), печатающие головки, закрепитель, промывочная жидкость. Если рассматривать аппараты, печатающие

из пластика по другой технологии, например 3D принтеры Statasys серии Objet (Objet 24, Objet 30), то там значительные расходы идут на

простроение поддержки, да и сам пластик менее прочный и более дорогой.

3) Работать просто, не требуются специальные навыки от персонала оператор может размещать изделия произвольным образом, в отличие от гипса (3D Systems ProJet 160/Z Corporation Zprinter 150, 3D

Systems ProJet 260/Z Corporation Zprinter 250, 3D Systems ProJet 360/Z Corporation Zprinter 350), изделия не деформируются в процессе печати, не надо думать какие поверхности основные, а какие черновые, как в аппаратах со стержневидной и вытапливаемой поддержкой.

4) Детали не меняют форму и не дают усадку точность 100 мкм по трем осям

5) Безопасно для здоровья – детали не требуют никакой постобработки, 3Д принтер можно ставить в офисном помещении

Единственный минус трехмерного принтера BluePrinter по сравнению с аналогами, это невысокая скорость 3D печати. Но с позиции пользователя, скорость производства изделия на Blue Printer сопоставима с изготовлением модели по другой технологии, так как при печати на BluePrinter, не нужно время на постобработку, не нужно время для подготовки и размещения деталей в камере.

Изделия прочные, в камеру можно поместить сразу много моделей, одну над одной, что, например, нельзя сделать в 3D принтере, работающем на гипсовом композите. Вот смотрите, что происходит при 3D печати из гипса: модели нельзя размещать друг под другом, так как они хрупкие и могут сломаться, на гипсе качество зависит от ориентации в пространстве – гипс дает нелинейную усадку и в процессе высыхания модельки ведет. В гипсовом аппарате после печати требуется время от 1 часа, чтобы модели высохли, далее после очистки модели нужно еще обработать цианоакрилатом, на это тоже нужно время.